Увеличение скорости снятия металла на станках с ЧПУ за счёт уменьшения толщины стружки

На сегодняшнем конкурентном рынке механообработки предприятия стремятся выжать максимум из уже имеющихся станков с ЧПУ в цехе и постоянно ищут способы увеличить удельный съем металла, т. е. удалять больше металла за меньшее время. Один из лучших способов увеличения удельного съема металла — это более агрессивные скорости вращения шпинделя и скорости подачи. Для этого требуется больше, чем простое увеличение параметров программы ЧПУ — необходимо учитывать стружкообразование. Получение стружки надлежащей формы и выведение ее из зоны резания имеют решающее значение для более быстрой обработки.

Здесь мы рассмотрим концепцию компенсации уменьшения толщины стружки при фрезеровании с ЧПУ и ее влияние на возможность увеличения скорости подачи при обработке.

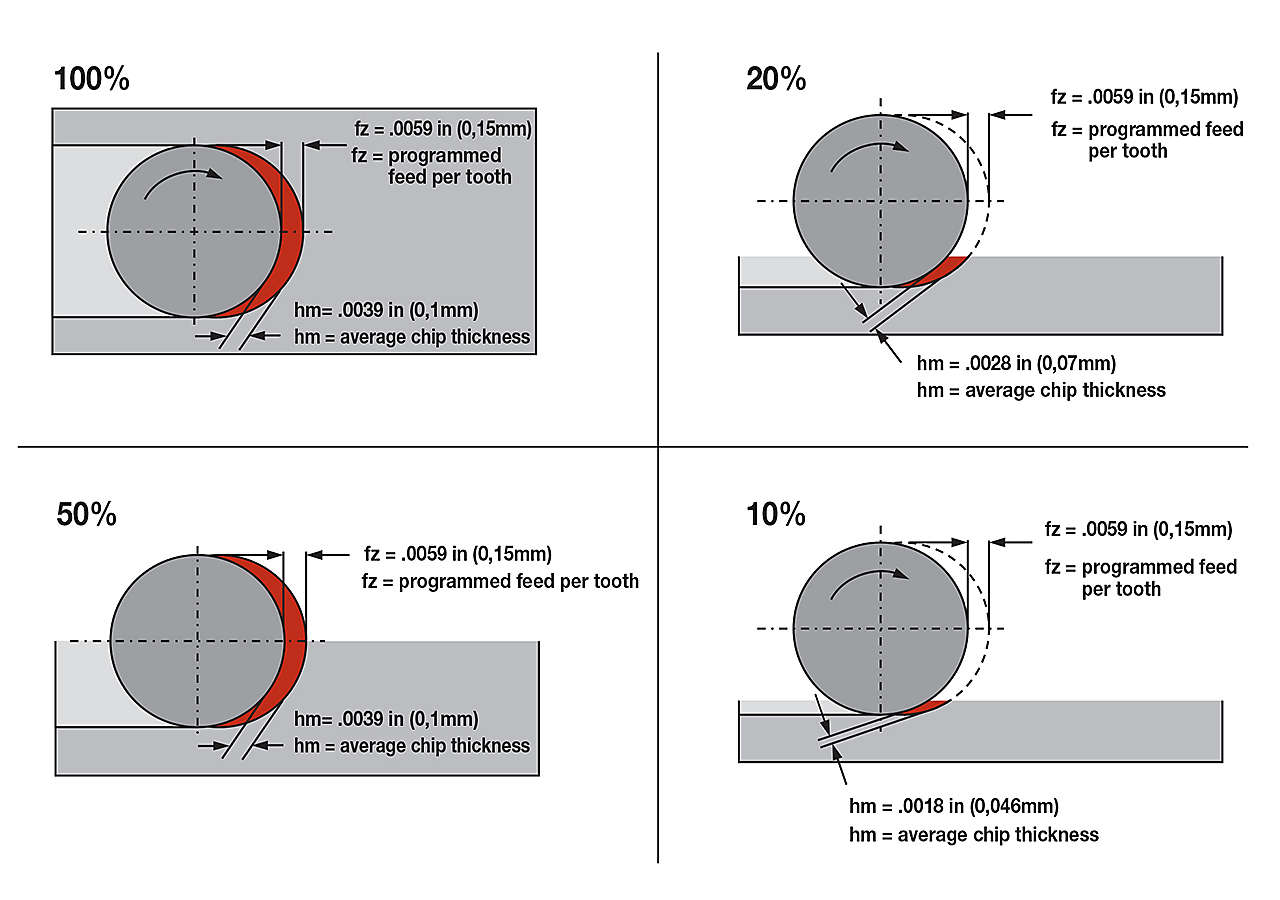

На этой схеме показано влияние радиальной ширины фрезерования на среднюю толщину стружки. Если ширина фрезерования составляет менее 40% от диаметра фрезы, средняя толщина стружки становится значительно меньше расчётной. Для стабильного процесса резания необходимо её увеличить, повысив значение подачи на зуб.

В верхнем левом углу видно, что ширина фрезерования составляет 100 %. При вращении фрезы по часовой стрелке режущая кромка входит в зону обработки с толщиной стружки 0. По мере вращения толщина стружки постепенно увеличивается до расчётного (Fz) до того момента, пока она не пройдет центр фрезы. Этот вид обработки называется Встречное фрезерование. Так как стружка очень тонкая в начале, твёрдому сплаву сложно её легко срезать, из-за чего могут возникнуть вибрации, так как кромка будет больше работать на давление, а не на резание материала заготовки. Следующий вид фрезерования - когда режущая кромка сначала входит в большую толщину стружки, проходит максимум при пересечении центральной осевой линии фрезы, после чего толщина стружки снижается до 0, где зуб выходит из заготовки. Этот вид фрезерования называется Попутным. Данный вид является первым выбором для фрезерования, увеличивая стойкость режущих кромок и качество обработанной поверхности. Рекомендуемое соотношение ширины фрезерования к диаметру фрезы составляет 2/3. При этом больную часть оборота инструмент будет резать попутно. Однако бывают случаи, когда ширина меньше 66%. Если ширина фрезерования меньше 40%, требуется коррекция толщины стружки - то есть её увеличение путём увеличения подачи на зуб. При расчёте используется термин «средняя толщина стружки» hm, так как при вращении фрезы и попутной подаче стола станка толщина стружки всегда меняется. В вышеуказанном случае обратите внимание, что средняя толщина стружки составляет 0,1 мм, а запрограммированная подача — 0,15 мм/зуб.

В нижнем левом углу при ширине фрезерования 50% средняя толщина стружки (hm) все еще равна 0,1 мм, а запрограммированная подача равна 0,15. Компенсация не требуется, но обратите внимание, что применяется попутное фрезерование. Что является первым выбором для фрезерных операций.

В верхнем правом углу при ширине фрезерования 20 % от диаметра инструмента средняя толщина стружки Hm изменяется значительно. При рекомендуемой каталожной подаче на зуб Fz 0,15 мм средняя толщина стружки уже составляет 0,066 мм, а для такого значения стружки режущая кромки и её округление могут быть недостаточно острыми, что видно, если посмотреть на рекомендуемый диапазон подач для данной геометрии. Поэтому для того, чтобы вернуть значение толщины стружки 0,1 мм при ширине фрезерования 20%, требуется увеличить подачу на зуб до значения 0,24 мм/зуб.

Наконец, в нижнем правом углу показана ширина фрезерования, равная 10%. При подаче 0,15 мм/зуб толщина стружки уже составляет 0,045 мм, что ещё меньше, значение ещё ниже рекомендуемого диапазона подач для данной геометрии. Такая маленькая толщина стружки для такой геометрии кромки может привести к вибрациям и значительному снижению стойкости. Чтобы обеспечить нормальный процесс резания, необходимо опять же вернуться к значению hm 0,1 мм. Для этого необходимо увеличить подачу до 0,34 мм/зуб.

Правильная компенсация уменьшенной толщины стружки позволит увеличить стойкость, производительность и надёжность процесса фрезерования. Для определения ширины фрезерования в %, используйте следующее отношение ae/D1 (радиальная ширина реза/диаметр фрезы) и умножьте на 100.

Пример 1: при ширине фрезерования 5 мм и диаметре фрезы 100мм, ширина контакта в процентах составляет 5%

Пример 2: при 12 мм и 50 мм соответственно - 24%

Очень важно учитывать изменение толщины стружки и компенсировать её уменьшение увеличением подачи на зуб. Дополнительным преимуществом будет также увеличение удельного съёма металла и скорости обработки. Если толщина стружки слишком маленькая, может выделяться слишком много тепла и генерироваться вибрации, что снизит стойкость. Избыток тепла также может привести к деформационному упрочнению обработанной поверхности и другим последствиям.